Gyártlátogatás a Fischernél

Hogyan készül a síléc?

A Fischer ausztriai, Ried im Innkreisben lévő központjában kiállítás mutatja be az 1924-ben megalapított cég történetét. A korabeli fényképek alapján az üzem, ahol a síléceket gyártani kezdték, leginkább egy asztalosműhelyhez hasonlított. Nem is hiába, hiszen eredetileg a léceket többé-kevésbé egy darab fából készítették.

Bár a fa azóta sem szorult ki a sílécgyártás során használt anyagok köréből, uralkodó szerepét a kompozit, azaz összetett anyagok vették át, melyeket szendvicsszerkezetben, azaz rétegszerűen egymásra építve használnak. Közöttük a fő tömeget a legkülönfélébb modern műanyagok és azok ötvözetei adják.

A következő, a felszín alatti felső héj rétegeit mechanikai stabilitásuk és erősségük alapján válogatják. A különböző laminátokat üveg- és szénszálakkal erősítik meg, hogy az optimális jellemzőket elérjék. Természetesen nem mindegy, hogy milyen szálirányban építik be ezeket a 0,5 és 1 mm közötti vastagságú anyagokat. A többség hosszában fut végig a sílécen, de 10 százalékot átlósan vagy merőlegesen hordanak fel. A félkész nyersanyagot (hossz és sidecut szerint) CNC gépekkel vágják méretre.

Az egymással érintkező rétegek esetében elengedhetetlen a tükörsima felszín, hiszen a tökéletes kötés csak így biztosított. A felület kezelésekor azonban nem sérülhetnek a rostok, ez ugyanis a léc szilárdságát rontaná. Az anyagvastagság megengedett eltérése 5 századmilliméter, a precizitás így elengedhetetlen.

A különféle modern műanyagok mellett a jobb minőségű alpesi sílécek a mai napig tartalmaznak famagot. A fa ugyanis a legjobb olyan tulajdonságokkal rendelkezik, amelyek a síléceknél alapkövetelményt jelentenek. Ilyen jellemző keménységük, rugalmasságuk és kis súlyuk. A famag nyár- vagy bükkfából a Fischer ukrajnai üzemében, Mukacsevóban készül. A mag alatt a felső szendvicsben sorakozó anyagok következnek.

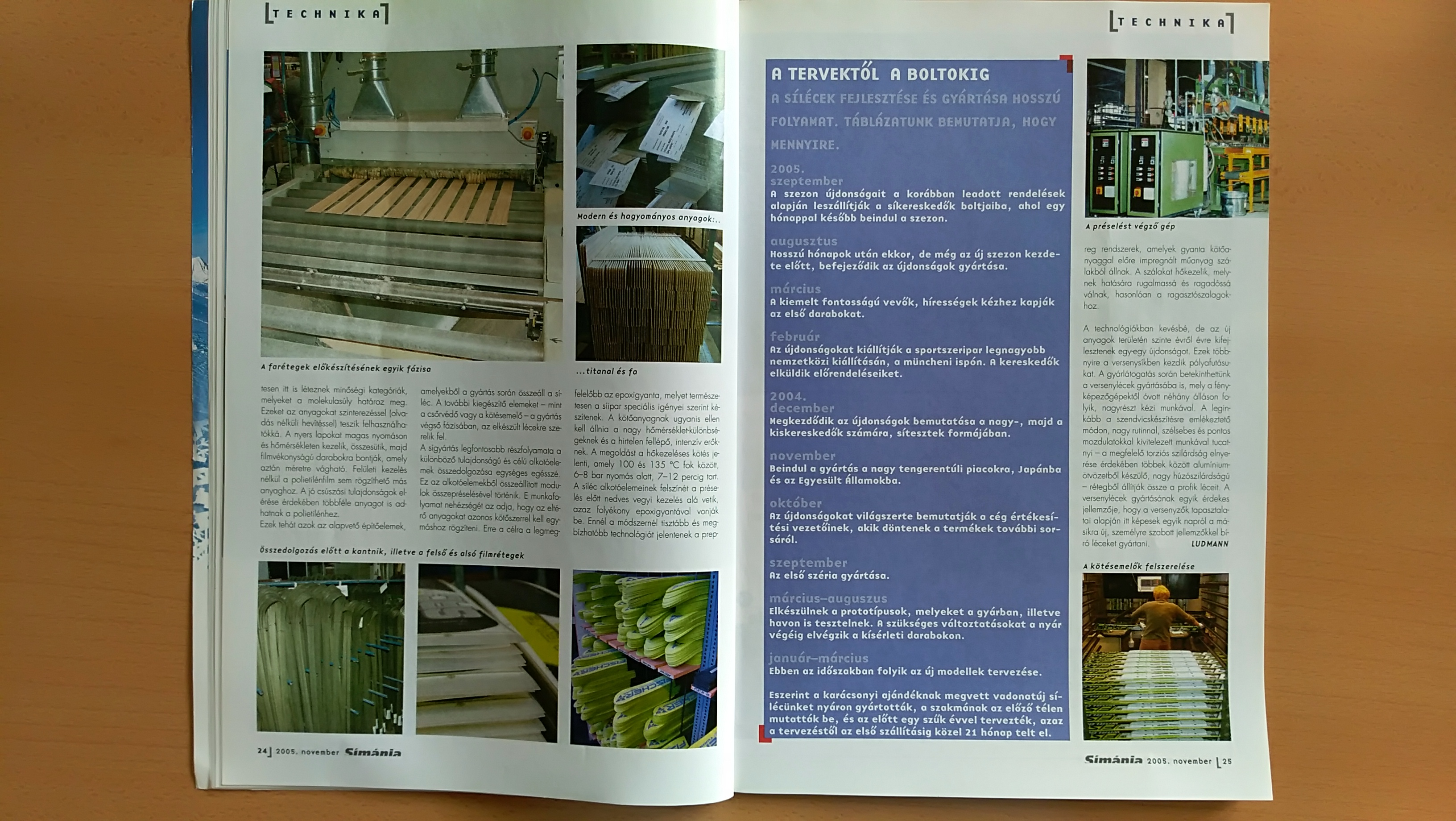

Az előkészített rétegekből aztán modulokat gyártanak, hogy az összeállítás során időt takarítsanak meg.

Ezek után a kész sílécből már csak az acélélek és a talp hiányoznak. A kantnik hagyományosan szénacélból készülnek, de előfordulnak krómötvözetek is, amelyek tartósabbak.

Maga a talp egy alapanyagból - leggyakrabban polietilénből - áll, melyet több hozzáadott anyag erősít. Természetesen itt is léteznek minőségi kategóriák, melyeket a molekulasúly határoz meg. Ezeket az anyagokat szinterezéssel (olvadás nélküli hevítéssel) teszik felhasználhatókká. A nyers lapokat magas nyomáson és hőmérsékleten kezelik, összesütik, majd filmvékonyságú darabokra bontják, amely aztán méretre vágható. Felületi kezelés nélkül a polietilénfilm sem rögzíthető más anyaghoz. A jó csúszási tulajdonságok elérése érdekében többféle anyagot is adhatnak a polietilénhez.

Ezek tehát azok az alapvető építőelemek, amelyekből a gyártás során összeáll a síléc. A további kiegészítő elemeket - mint a csőrvédő vagy a kötésemelő - a gyártás végső fázisában, az elkészült lécekre szerelik fel.

A sígyártás legfontosabb részfolyamata a különböző tulajdonságú és célú alkotóelemek összedolgozása egységes egésszé. Ez az alkotóelemekből összeállított modulok összepréselésével történik. E munkafolyamat nehézségét az adja, hogy az eltérő anyagokat azonos kötőszerrel kell egymáshoz rögzíteni. Erre a célra a legmegfelelőbb az epoxigyanta, melyet természetesen a síipar speciális igényei szerint készítenek. A kötőanyagnak ugyanis ellen kell állnia a nagy hőmérséklet-különbségeknek és a hirtelen fellépő, intenzív erőknek. A megoldást a hőkezeléses kötés jelenti, amely 100 és 135 °C fok között, 6-8 bar nyomás alatt, 7-12 percig tart. A síléc alkotóelemeinek felszínét a préselés előtt nedves vegyi kezelés alá vetik, azaz folyékony epoxigyantával vonják be. Ennél a módszernél tisztább és megbízhatóbb technológiát jelentenek a prepreg rendszerek, amelyek gyanta kötőanyaggal előre impregnált műanyag szálakból állnak. A szálakat hőkezelik, melynek hatására rugalmassá és ragadóssá válnak, hasonlóan a ragasztószalagokhoz.

A technológiákban kevésbé, de az új anyagok területén szinte évről évre kifejlesztenek egy-egy újdonságot. Ezek többnyire a versenysíkben kezdik pályafutásukat. A gyárlátogatás során betekinthettünk a versenylécek gyártásába is, mely a fényképezőgépektől óvott néhány álláson folyik, nagyrészt kézi munkával. A leginkább a szendvicskészítésre emlékeztető módon, nagy rutinnal, szélsebes és pontos mozdulatokkal kivitelezett munkával tucatnyi - a megfelelő torziós szilárdság elnyerése érdekében többek között alumíniumötvözetből készülő, nagy húzószilárdságú - rétegből állítják össze a profik léceit. A versenylécek gyártásának egyik érdekes jellemzője, hogy a versenyzők tapasztalatai alapján itt képesek egyik napról a másikra új, személyre szabott jellemzőkkel bíró léceket gyártani.

A tervektől a boltokig

A sílécek fejlesztése és gyártása hosszú folyamat. Összeállításunk bemutatja, hogy mennyire.

2005

szeptember

A szezon újdonságait a korábban leadott rendelések alapján leszállítják a síkereskedők boltjaiba, ahol egy hónappal később beindul a szezon.

augusztus

Hosszú hónapok után ekkor, de még az új szezon kezdete előtt, befejeződik az újdonságok gyártása.

március

A kiemelt fontosságú vevők, hírességek kézhez kapják az első darabokat.

február

Az újdonságokat kiállítják a sportszeripar legnagyobb nemzetközi kiállításán, a frankfurti ispón. A kereskedők elküldik előrendeléseiket.

2004

december

Megkezdődik az újdonságok bemutatása a nagy-, majd a kiskereskedők számára, sítesztek formájában.

november

Beindul a gyártás a nagy tengerentúli piacokra, Japánba és az Egyesült Államokba.

október

Az újdonságokat világszerte bemutatják a cég értékesítési vezetőinek, akik döntenek a termékek további sorsáról.

szeptember

Az első széria gyártása.

március-augusztus

Elkészülnek a prototípusok, melyeket a gyárban, illetve havon is tesztelnek. A szükséges változtatásokat a nyár végéig elvégzik a kísérleti darabokon.

január-március

Ebben az időszakban folyik az új modellek tervezése.

Eszerint a karácsonyi ajándéknak megvett vadonatúj sílécünket nyáron gyártották, a szakmának az előző télen mutatták be, és az előtt egy szűk évvel tervezték, azaz a tervezéstől az első szállításig közel 21 hónap telt el.

- Havazás Előrejelzés

+***hotel+gleccsersí: 357€

Márc. 1-15-ig 3+1 éjszakás akció hétköznapokon!

107.900 Forint

69.990 Forint

FELIRATKOZOM A HÍRLEVÉLRE

FELIRATKOZOM A HÍRLEVÉLRE